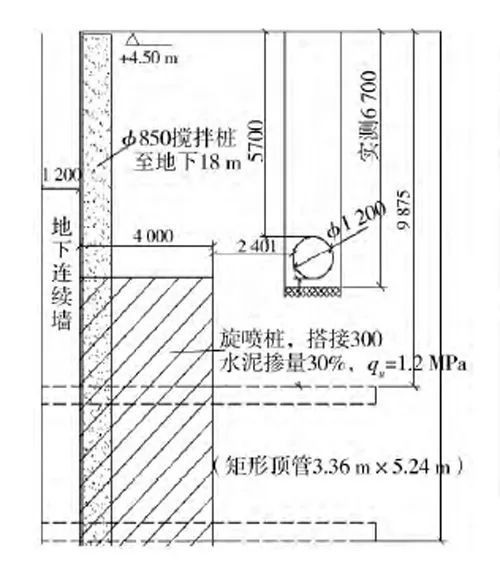

图1 出入口顶管通道剖面示意

1.3工程难点

1.3.1进洞安全

1)顶管下穿漕宝路,车流量大,同时地下土质复杂,受⑤1层砂性土影响,土方开挖至顶管底相同标高时,将会发生渗漏流砂现象。而进洞时万一发生流砂,抢险需封闭漕宝路,对社会影响极大。为防止水土流失对进洞附近的污水管造成影响,我们在进洞端土体旋喷加固基础上,增加了辅助水平冰冻措施,以提高土体承载力及止水效果(图3)。

2)顶管机出洞一般需要单独设置接收井,但为避免搬迁污水管,顶管利用车站主体进行接收,取消车站主体外挂接收井,矩形顶管机拆卸吊离采用“金蝉脱壳法”。为在洞口部位增强结构密实度,加强防水效果,决定在进洞口现浇段有效长度7.3m范围内的顶板和左右侧墙上部0.8m范围用高强无收缩灌浆料进行施工,其余部分用自密性混凝土施工。

图2 污水管剖面位置示意

图3 水平冰冻剖面示意

1.3.2穿越安全

顶管顶进过程中,一些主控项目,如顶管机的姿态、土压力的平衡、推进速度、出土量、背土现象控制等因素,与周边环境控制息息相关,在控制施工参数的基础上,为了以防万一,在φ1200mm污水管下增加预埋的注浆管,作为应急备用。车站主体内每1.5m预埋水平注浆管,注浆管长8m,顶管穿越期间若出现沉降预警,则及时根据监测数据进行注浆保护。注浆过程中严格控制注浆量、注浆压力,通过监测数据,指导信息化施工。

2.顶管施工前期控制措施

2.1进出洞口加固

为确保顶管机出洞的绝 对安全,需对后靠土体及进、出洞区域土体进行高压旋喷桩加固。2#出入口始发井基坑围护采用厚800mm地下连续墙,始发井洞口加固采用φ1000mm@700mm三重管高压旋喷桩,水泥掺量30%,加固范围为顶管以上3m、以下5m,顶管左右各3m,加固宽度为4m,加固后土体28d龄期无侧限抗压强度不小于1.2MPa;后靠加固采用φ1000mm@800mm三重管高压旋喷桩,水泥掺量30%,加固范围为顶管以上5m、以下6m,顶管左右各5m,加固宽度为4m,加固后土体28d龄期无侧限抗压强度不小于1.2MPa;接收井即12号线漕宝路站车站主体,基坑围护采用厚1200mm地下连续墙,洞口加固采用垂直水泥土加固辅助水平冰冻法,垂直水泥土加固平剖面同始发井洞口加固。

2.2顶管机的选型

土压平衡式顶管机出土为固体形式,较泥水平衡式顶管机出土为液体形式在土方处置方面更为便利,故本工程采用TH625PMX-1矩形土压平衡式顶管机。

2.3顶管施工参数确定

2.3.1正面土压力的确定

本工程采用土压平衡式顶管机,利用压力仓内的土压力来平衡开挖面的土体,达到对顶管正前方开挖面土体支护的目的,并控制好地面沉降。

因此平衡土压力的设定是顶进施工的关键。土压力采用Rankine压力理论进行计算:P=144kN/m2。

以上数据为理论计算值,只能作为土压力的最初设定值,随着顶进的不断进行,土压力值应根据其他实际顶进参数、地面沉降监测数据作相应的调整。

2.3.2顶进速度

出洞加固体顶进阶段不宜过快,控制在0~5mm/min;加固体与非加固体顶进阶段,控制在5~10mm/min;软土顶进阶段,控制在10~20mm/min。

2.3.3出土量

严格控制出土量,防止超挖或欠挖,正常情况下出土量控制在理论出土量的98%~100%,一节管节的理论出土量为41m3,出土采用泵送至地面的集土坑内。考虑泵送加水因素,实际一节管节出土量约在44m3。顶管工程中,管内的出土量要与顶进的取土量相一致,出土量大于顶进取土量,地面会沉降,出土量小于顶进取土量,地面会隆起。这都会造成管道周围的土体扰动,而要做到出土量与取土量一致的关键是严格控制土体切削的尺度,防止超挖。

2.3.4顶推力计算

本工程顶管推进顶力经计算为:F=(4872~9377)kN。

3.顶管顶进过程控制措施

3.1洞门止水装置

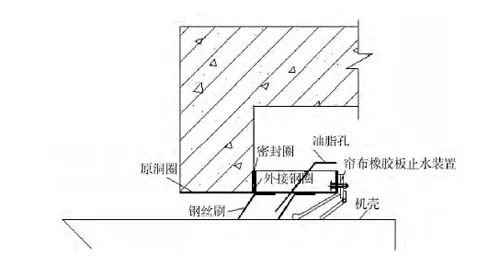

顶管在进出洞口时,由于工作井预留洞口与管节之间存在空隙,如果洞口土体处理不当就会发生土体涌入工作井内,从而造成洞口附近地面发生塌陷。因此除了对进出洞口处土体加固之外,还需在出洞口安装洞门止水装置,防止土体和压注的触变泥浆流失造成地面塌陷,该装置安装在洞口设计预留法兰上。常规出洞止水装置由橡胶止水圈与翻板组成。本工程出洞止水装置根据要求进行了重新改进,在出洞钢洞圈外接一个钢套圈,内设2道钢丝板刷及1道帘布橡胶止水装置,并且加设油脂压注孔(图4)。

图4 出洞止水装置

止水装置装有压力传感器,用压力表来显示并控制加油,显示低于设定压力时,盾尾油脂泵将自动打开,进行补充油脂并保压,起到止水效果。

3.2测量和纠偏

顶管轴线不顺直会增大摩阻力,牵动土体造成土体失稳流失。顶进时按设计要求的轴线、坡度进行,施工过程中的纠偏措施很重要,主要原则为:勤测勤纠、小角度纠偏。

3.3触变泥浆

触变泥浆不仅能起到减摩作用,同时也起到一定的土体稳定作用,减少顶管对沉降的影响。一般顶管机的外径较管节外径大,顶管机顶过后,管节外围将产生环形空隙从而导致地层损失。因此及时压浆、充填空隙并在管道外围形成一个良好的泥浆套显得极为重要。

触变泥浆的用量主要取决于管道周围空隙的大小、触变泥浆的失水量大小及顶管地层的土质。一般情况下,触变泥浆的质量配合比为:水∶膨润土=(4~5)∶1,膨润土∶掺合剂=(20~30)∶1。施工期间要求泥浆不失水、不沉淀、不固结,既要有一定的黏度,也要有良好的流动性。另外,注浆量也是影响减阻效果的重要因素,对注泵压力而言,PA代表泥浆套顶端的水压力和主动土压力,要求注浆压力保持范围为:PA≤P≤PA+30(kPa)。施工时,在压浆口装上压力表,便于观察、控制和调节压浆的压力,目标控制值为0.3MPa

3.4加密监测

在顶到距φ1200mm污水管7m时,监测频率由原来的1天2次增加到1天4次。通过监测数据,准确了解周边环境的沉降情况,调节控制顶管后续顶进过程中的施工参数。

4.顶管贯通后控制措施

4.1置换注浆

顶管结束后,选用1∶1的水泥浆液,通过注浆孔置换管道外壁浆液,根据不同的水土压力确定注浆压力,加固通道外土体,消除通道在今后使用过程中产生不均匀沉降的隐患。

4.2融沉控制

根据施工经验和土工试验,冻土融化后其标高可能略低于原始地层的标高,为减少融沉量,解冻后可在通道内进行适当的跟踪注浆,减小冻结对周围环境的影响。

注浆的顺序是先下部后上部,遵循多次、少量、均匀的原则。单孔1次注浆量为0.5m3,最 大不超过1m3。一天地层沉降大于0.5mm或累计地层沉降大于3mm时应进行融沉补偿注浆;地层隆起达到3mm时应暂停注浆。若冻结壁已全部融化且不注浆的情况下,实测地层沉降半个月不大于0.5mm,一个月累计沉降量小于1mm,即可停止融沉注浆。

5.顶管工程沉降数据分析

根据监测数据显示,顶管推进结束后,地表沉降累计最 大变化量-24.69mm,在警戒值(+10~-30)mm之内。管线沉降4个点报警,累计最 大变化量-15.32mm。部分管线测点超报警值,是由前期基坑施工和顶管施工沉降变化累加形成,沉降数据处于可控范围内。

6.结语

顶管施工对于周边环境沉降控制,需根据顶管的施工顺序,每个施工阶段都必须有相应的措施来有效地减小土体的扰动。结合漕宝路站2#出入口顶管顶进的施工经验,主要沉降控制技术要点如下:

施工前需充分调查了解工程周边环境的详细情况,结合实际情况再合理地选择顶管机机型。

结合始发井和接收位置的实际情况,决定顶管进出洞口及后靠的加固形式和是否采取辅助措施如水平冰冻法来确保进出洞时的安全性。同时根据顶管工程的特点,计算和选定顶管施工时相关的技术参数。

顶管顶进过程中应结合现场实际情况,并根据每日不同时段的监测报表数据,调节控制在出洞加固体阶段、软土阶段及其他不同阶段的顶管顶进施工参数。

顶管贯通后,要及时置换浆液来控制顶管顶进结束的后续沉降。对于采取辅助水平冰冻的情况,需在土体解冻后的冻结区域跟踪注浆,减少冻结对周围环境的影响。

来源:建筑施工,本文版权归原作者所有,仅供学习交流之用,不做商业用途,如文中的内容、图片、音频、视频等存在第三方的在先知识产权,请及时联系我们删除。

渝公网安备 50010602503057号

渝公网安备 50010602503057号